Mechanisches Nullpunkt Spannsystem für Schnellwechselfixierung

Das modulare Zugspannsystem ermöglicht Schnellwechselfixierungen mit einer Wiederholgenauigkeit von 0,005mm auf CNC Bearbeitungszentren.

Schnelles Positionieren und Spannen reduziert Vorrichtungsrüstzeiten, indem kein Ausrichten, Zentrieren und Fixieren mit Schrauben notwendig ist.

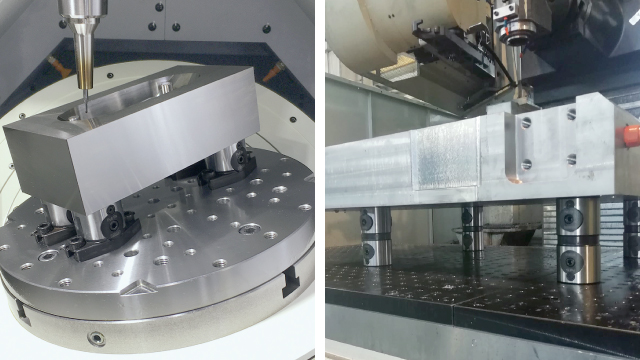

Dieses mechanische Nullpunkt Spannsystem hält Vorrichtungsplatten in verschiedenen Größen, indem die Einbaulage verändert wird.

Produktvideo

Feature

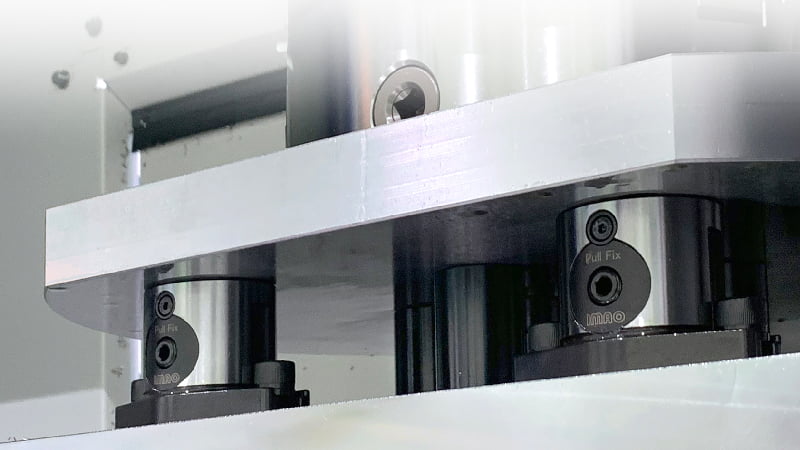

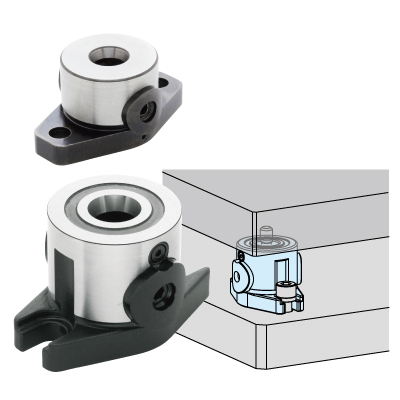

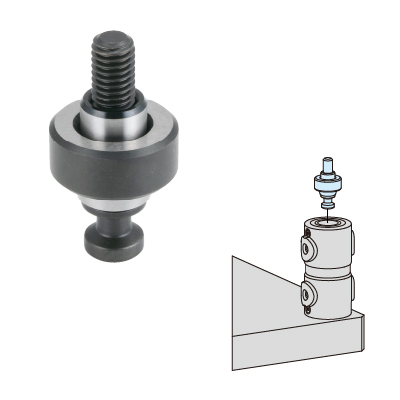

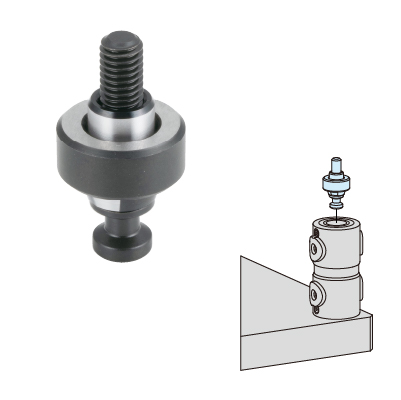

Zugspanner

Niederziehen der Spannbolzen die am Ende der Vorrichtungsplatte montiert sind.

Hervorragende Wiederholgenauigkeit

0,005mm Wiederholgenauigkeit durch zweifachen Oberflächenkontakt

Externe Rüstung von Vorrichtungen reduziert Maschinenausfälle

Schnelles & einfaches Spannen

Positionieren und Spannen in einem Schritt

Einfach drei Mal drehen

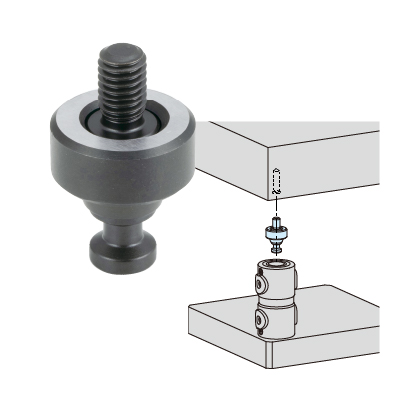

Flexibles Positionieren

Flexibel für Vorrichtungen in verschiedenen Größen, indem die Einbaulage der Module verändert wird.

Zusätzliches Feature

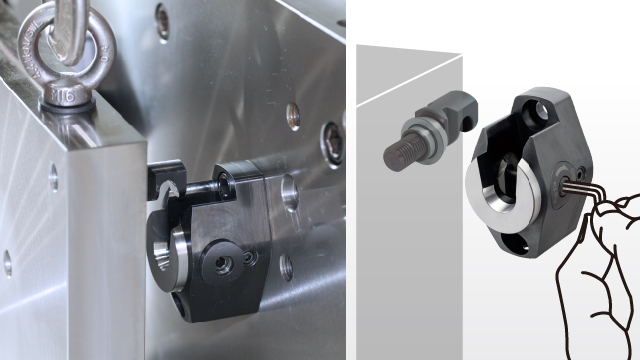

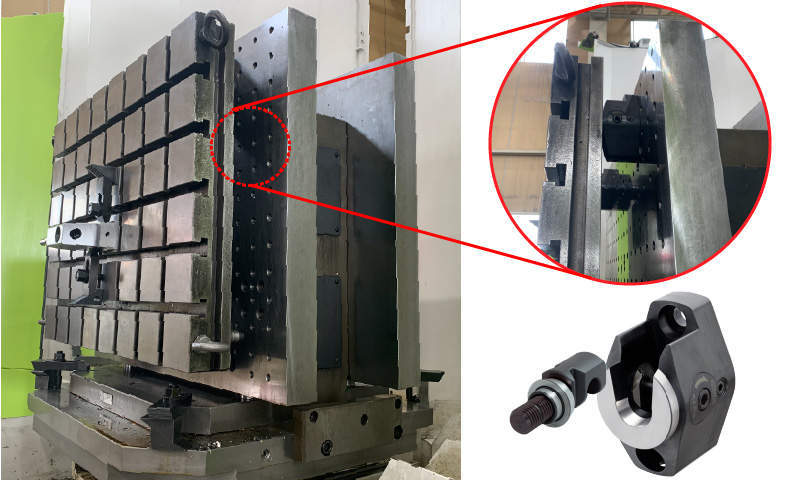

Hakenvorrichtung für horizontale Bearbeitungszentren

Vorrichtung herablassen und an die Spannvorrichtung hängen

Der weit geöffneter Grundkörper und der hakenförmige Spannbolzen ermöglichen ein schnelles uns sicheres Spannen.

Der Spannbolzen bleibt am Modul, um das Fallen der Vorrichtung zu verhindern, solange sie nicht befestigt ist.

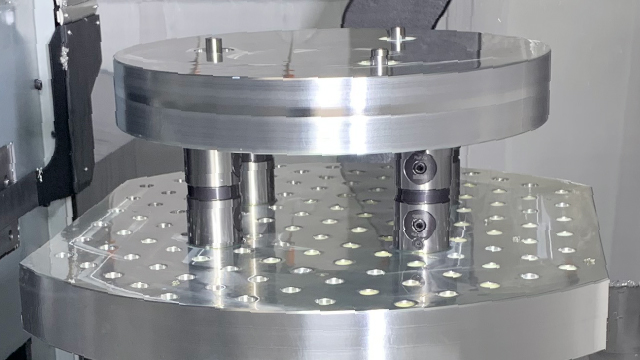

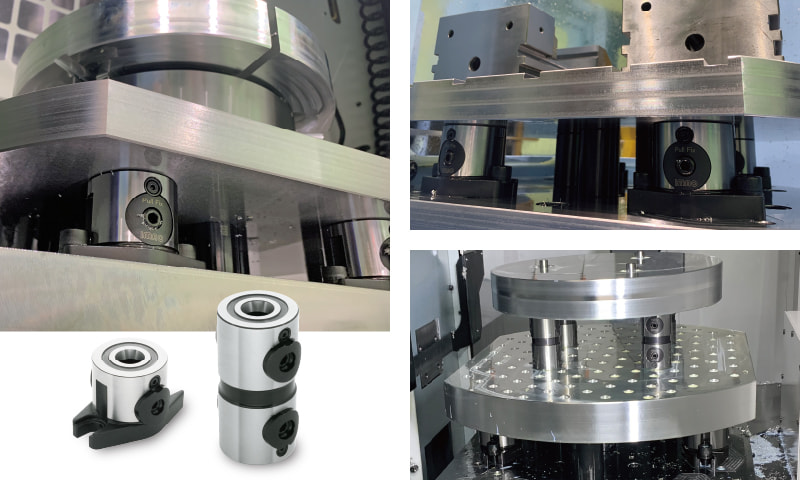

Werkstückspannung auf 5-Achs Bearbeitungszentren

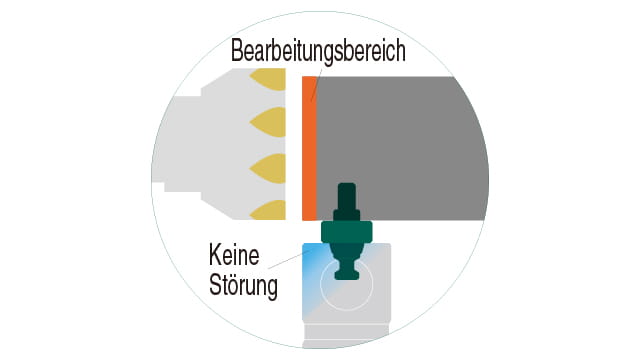

Der zylindrische Körper verhindert Werkzeugstörungen

5-Achs Bearbeitung ohne Werkzeugstörungen ermöglicht

- Prozessintegration für höhere Produktivität

- Einfache Werkstückspannung mit Zugspannsystemen für kürzere Vorbereitungszeiten von Vorrichtungen

- Höhere Bearbeitungsgenauigkeit durch Fertigstellung in einem Durchlauf

- Geringere Fixkosten durch Reduzierung der Anzahl der Vorrichtungen

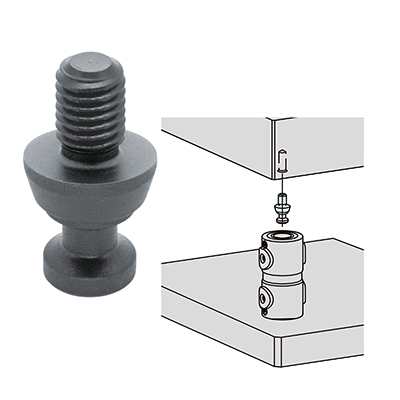

Höhenbolzen für die Werkstückanhebung

Heben Sie das Werkstück mit Höhenbolzen an, um Werkzeugstörung beim Bearbeitungsvorgang in der Nähe von Spannmodule zu vermeiden.

Anwenderbericht

Fall 1 Schneller Vorrichtungswechsel für horizontale Bearbeitungszentren

UOGISHI SEIKI INTERACTIVE CORPORATION stellt Druckgussformen für große Automobilhersteller her. Sie verwenden das Modulares Zugspannsystem zum Wechseln der Vorrichtungsplatten auf ihrem horizontalen Bearbeitungszentrum. Mit diesem horizontalen Bearbeitungszentrum stellen sie Teile von Druckgussformen in Einzelteilfertigung her. Früher mussten die Bediener die Maschinen anhalten, um die Werkstücke in der Maschine zu nivellieren und zu parallelisieren, sobald die Werkstücke gewechselt wurden. Das Einrichten des Werkstücks dauerte 15 bis 30 Minuten, und diese niedrige Betriebsrate der Maschine bereitete UOGISHI SEIKI Kopfschmerzen.

Aus diesem Grund hat UOGISHI SEIKI das Modulares Zugspannsysteme eingeführt, um die Vorrichtungsplatten nach der Nivellierung und Parallelisierung des Werkstücks außerhalb der Maschine auf dem Aufspannwürfel zu befestigen. Da das Modulares Zugspannsystem die Vorrichtungsplatte mit einer Genauigkeit von 0,005 mm positioniert und fixiert, wurde die Rüstzeit in der Maschine fast auf Null reduziert. UOGISHI verbesserte erfolgreich die Betriebsrate der Maschine. Darüber hinaus sind die hakenförmigen Spannbolzen so konzipiert, dass sie nach dem Einhängen in den Körper der Spanner festgezogen werden können, was den Wechsel der Spannplatten auf horizontalen Bearbeitungszentren erleichtert.

UOGISHI SEIKI ist zufrieden mit seiner hohen Wiederholgenauigkeit, der einfachen Umrüstbarkeit und der hohen Spannkraft des Modulares Zugspannsystem.

Fall 2 Schnelles und einfaches Umrüsten und gemeinsame Nutzung von Vorrichtungen zwischen Maschinen

FUJIMEC ist auf die Bearbeitung von Präzisionsteilen und schwer zu bearbeitenden Materialien spezialisiert. Sie bearbeiten, löten, schweißen und montieren Teile für Halbleiter, Flüssigkristalle und Vakuumgeräte. FUJIMEC verfügt über vertikale, horizontale und 5-Achsen-Bearbeitungszentren und verwendet das Modulares Zugspannsystem, um die Vorrichtungen auf diesen Maschinen zu wechseln.

Bisher wurden Vorrichtungen je nach Maschine direkt auf ihrem Maschinentisch montiert oder mit einer Schnellwechselplatte eines anderen Herstellers montiert. Es dauerte manchmal mehrere Stunden, Vorrichtungen, Schraubstöcke oder Spannfutter direkt auf ihrem Maschinentisch zu montieren, da die Zentrierung durch einen erfahrenen Bediener erforderlich war.

Ein weiteres Problem war, dass die bisherige Schnellwechselplatte mit fester Größe es nicht erlaubte, dieselbe Vorrichtung auf Maschinen unterschiedlicher Größe zu installieren. Selbst wenn ein neues Werkstück eintrag, wurde es nur auf einer bestimmten Maschine bearbeitet, die die Vorrichtung installieren konnte.

FUJIMEC führte das modulare Zugspannsystem ein und schaffte es, die Rüstzeiten drastisch zu reduzieren und die Vorrichtungen für die verschiedenen Maschinen zu standardisieren. Das modulare Zugspannsystem positioniert und fixiert Spannplatten mit einer Genauigkeit von 0,005 mm. Jeder kann die Halterung in wenigen Minuten mit einfacher Bedienung sicher auswechseln, so dass die Rüstzeit stark reduziert wurde.

Das modulare Zugspannsystem kann an der gewünschten Position auf Spannplatten montiert werden, wodurch es möglich wird, Spannvorrichtungen in ihren Maschinen unterschiedlicher Größe gemeinsam zu nutzen. FUJIMEC ist auch mit den Zugspannbolzen sehr zufrieden, die für alle Vorrichtungen problemlos verwendet werden können, da sie platzsparend, einfach zu installieren und kostensparend sind.

Zusätzlich zu diesen Vorteilen setzt FUJIMEC das modulare Zugspannsystem als Spannlösung ein. Sie verwenden es als Einzugspanner auf 5-Achs-Bearbeitungszentren, indem sie Spannbolzen an der Unterseite ihrer Werkstücke anbringen. Die 5 Oberflächen haben keine Werkzeuginterferenz mit den Vorrichtungen und dies trägt zur Prozessintegration bei. Wenn eine Vorrichtung angehoben werden muss, können die Vorrichtungsplatten mit dem Modularen Zugspannsystem gestapelt werden, und es ist keine Zentrierung erforderlich, was die Bedienung für jedermann erleichtert.

FUJIMEC hat ein neues Schnellwechselsystem unter Verwendung des modularen Zugspannsystems entwickelt und es geschafft, seine Maschinenbetriebsrate zu verbessern und seine Produktlieferzeit zu verkürzen.

Programm

Modulares Zugspannsystem

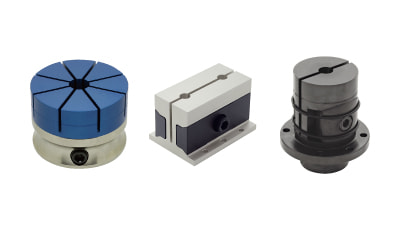

CP150

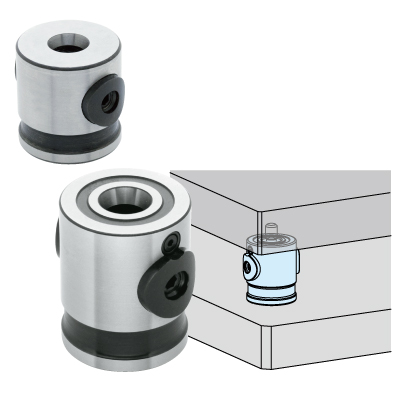

SPANNMODULE (Flansch)

CP151

SPANNMODULE (Zweifach)

CP152

SPANNMODULE (Einfach)

CP155-L

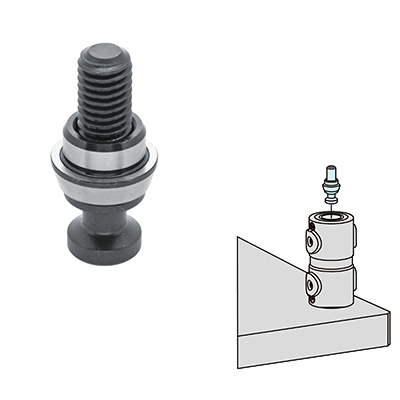

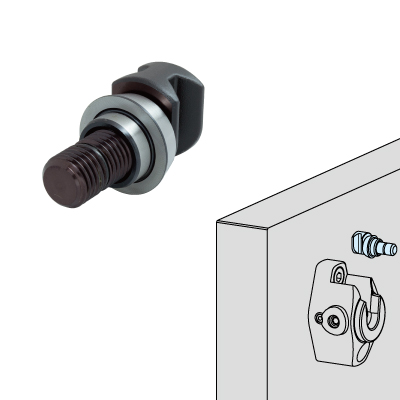

KONISCHE SPANNBOLZEN

CP155-D

KONISCHE SPANNBOLZEN

CP156

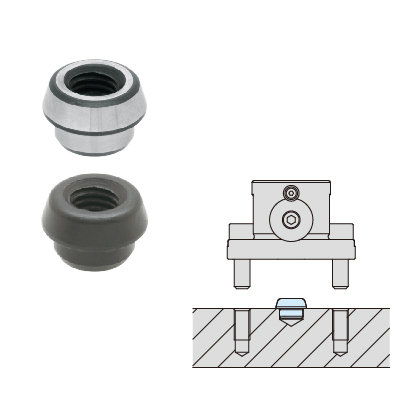

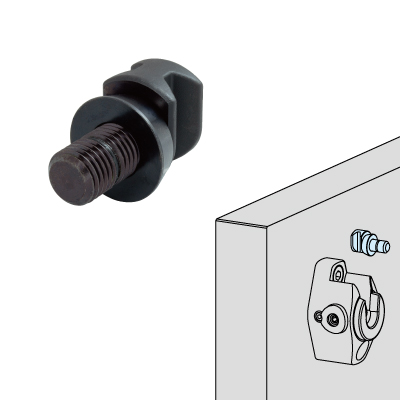

SPANNBOLZEN

CP155-LS

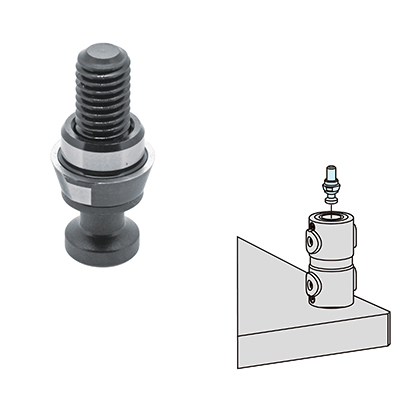

KONISCHE HÖHENBOLZEN

CP155-DS

KONISCHE HÖHENBOLZEN

CP156-S

HÖHENBOLZEN

CP157

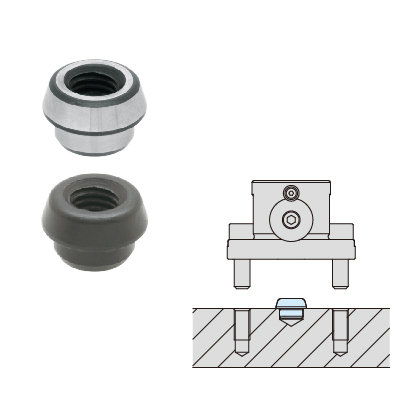

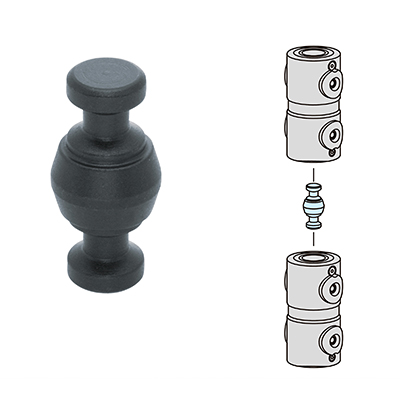

KONISCHE STIFTE

CP158

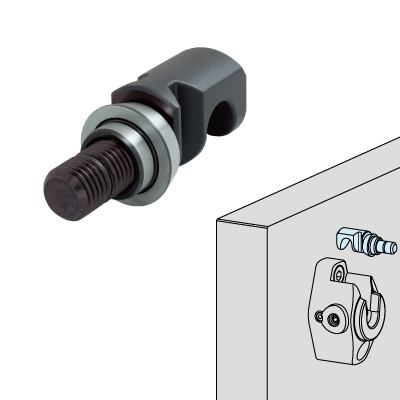

ZWEIFACH KONISCHE SPANNBOLZEN

CP159

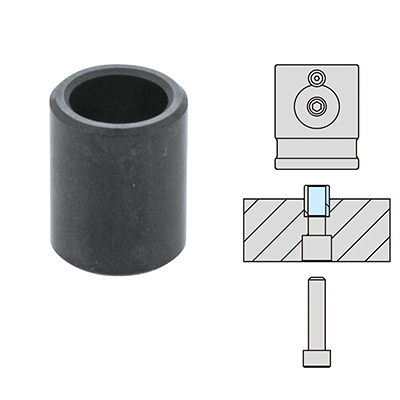

PASSBUCHSEN

Modulares Zugspannsystem mit Hakenvorrichtung

CP160

SPANNMODULE (Haken)

CP157

KONISCHE STIFTE

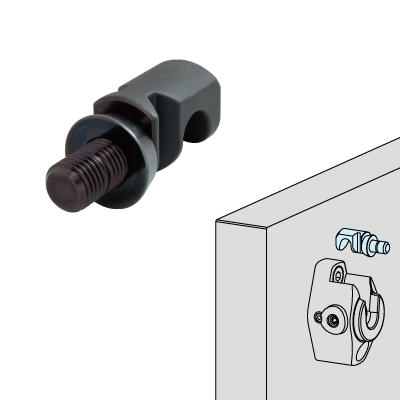

CP165-LH

KONISCHE SPANNBOLZEN (Haken)

CP165-L

KONISCHE SPANNBOLZEN

CP166-H

SPANNBOLZEN (Haken)

CP166

SPANNBOLZEN

Das Könnte Ihnen Auch Gefallen

Pneumatische Flex Positionier und Spannsystem

Positionierbefestigungen für den Maschinenwechsel

Mehr erfahren über Pneumatische Flex Positionier und Spannsystem

Flex Zero Basisplatte

Mechanisches Nullpunktsystem mit 4-Punkt Spannen

Mehr erfahren über Flex Zero Basisplatte

Bearbeitbare Spannzange Spanner

Mechanische / pneumatische Spannzangen halten Außen- und Innenformen

Mehr erfahren über Bearbeitbare Spannzange Spanner