Robotisches Spannen von Werkstücken mit Schrauberspanner!

Mechanische Spanner für die Automatisierung

Die Spannautomatisierung mit den Schrauberspanner von Imao dient als Alternative zu hydraulischen Spannen.

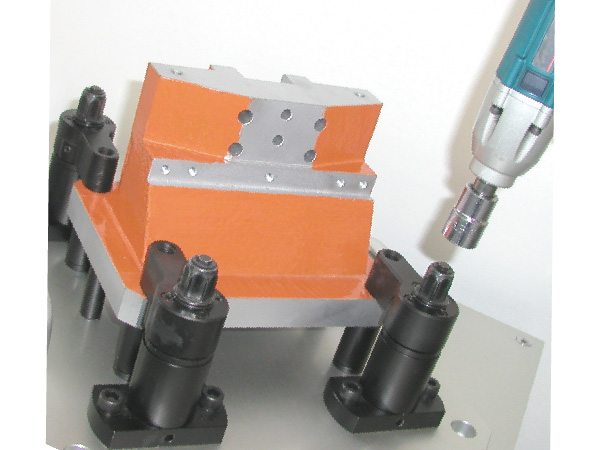

Das Anziehen mit einem Schrauber, der auf einem Roboter installiert ist, betätigt Schrauberspanner, um Werkstücke mit hoher Spannkraft in der Bearbeitung und in der Montagelinie zu halten.

Die mechanische Design erfordert keine hydraulischen Rohrleitungen und vereinfacht die Design und Wartung der Vorrichtungen.

Die Roboterspanner von IMAO ermöglichen eine automatisierte Werkstückspannung mit kürzerer Vorbereitungszeit und geringeren Vorrichtungskosten als hydraulische Spanner.

Produktvideo

FEATURE

Anziehen des Sechskantkopfes mit Schrauber

Ermöglicht das automatische Spannen und Entspannen in robotisierten Produktionslinien

Hohe Spannkraft

10 kN Spannkraft für schwere Anwendungen

Ideal für Bearbeitungs- und Montagelinien

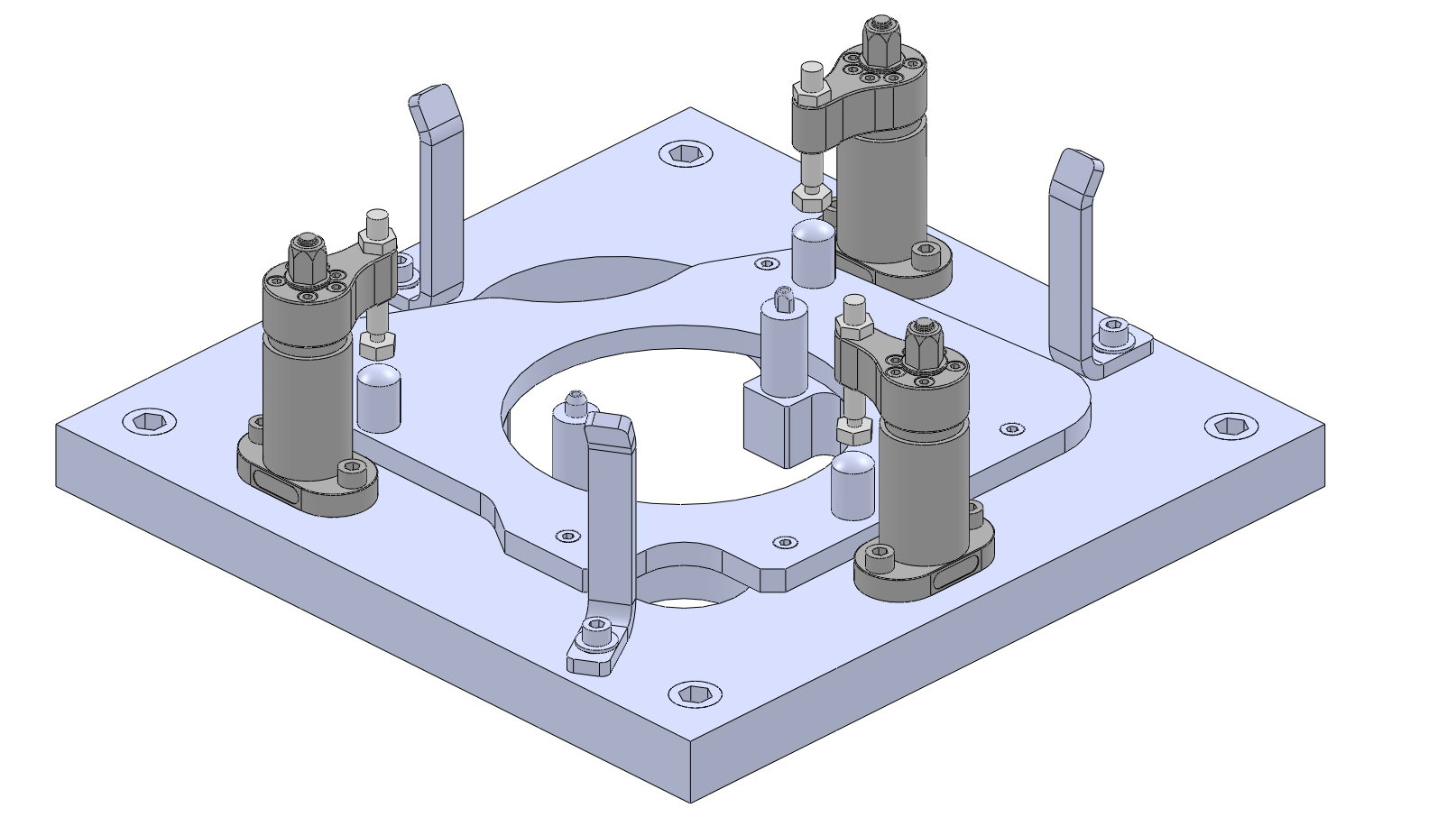

Mechanisches Spannen ohne hydraulische Verrohrung

Ermöglicht eine einfache Design und Wartung der Vorrichtungen, niedrige Vorrichtungskosten und Palettentransfer

ZUSÄTZLICHES FEATURE

Kundenspezifischer Spannarm ist anwendbar

Zur Erfüllung der Anforderungen in den Anwendungen der Kunden

Abdichtung zum Schutz vor Kühlmittel, Staub und Spänen

Lange Lebensdauer bei minimalem Wartungsaufwand

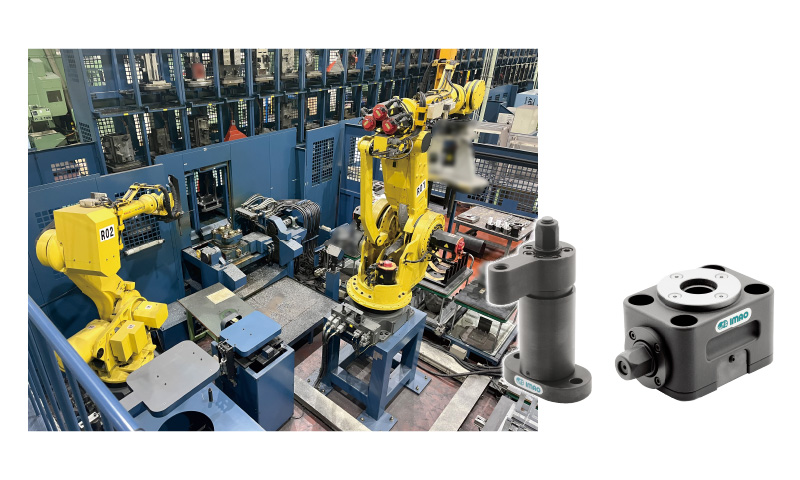

ANWENDERBERICHT

Fall 1 Die robotische Werkstückspannung hat das Produktionsvolumen verzehnfacht!

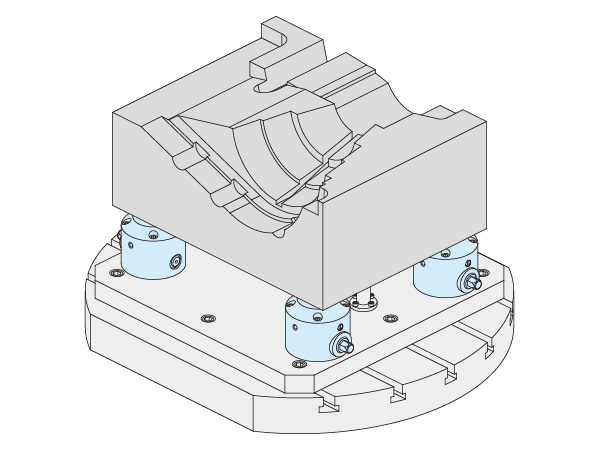

Die Matsuura Machinery Corporation ist ein Werkzeugmaschinenhersteller, der weltweit innovative Technologien anbietet. Sie verwenden IMAOs Schrauber Zugspanner und Schwenkspanner in ihren Vorrichtungen für Paletten und Spindelgehäuse von 5-Achsen-Bearbeitungszentren.

Matsuura wurde damit beauftragt, die Palettenproduktion zu erhöhen, um den Einsatz von Paletten von der bestehenden Maschine auf das neue 5-Achsen-Bearbeitungszentrum zu übertragen. Man erwog, dieselbe Produktionsstätte für die nächtliche Bearbeitung zu nutzen, entschied sich aber dagegen, da das Einrichten der Werkstücke auch in der Nacht Personal erfordert. Schließlich entschied man sich, die Palettenbearbeitung auf die FMS-Linie (Flexible Manufacturing System) mit Robotern zu verlagern, auf der bereits andere Werkstücke bearbeitet wurden

Zur Herstellung der Palette wird zunächst die Unterseite mit einem weiteren Bearbeitungszentrum bearbeitet, um 4 Gewindelöcher zu erzeugen. Der Bediener setzt die Spannbolzen in die Gewindebohrungen ein und führt das Werkstück in die Rüststation ein, dann befördert es der Roboter in die Vorrichtung. Ein weiterer Roboter spannt Schrauber Zugspanner auf der Vorrichtung für die Bearbeitung der Ober- und Seitenflächen. Dies ermöglichte es den Robotern, nachts allein zu arbeiten, und steigerte die Palettenproduktion von einer auf zehn pro Tag.

Das Ingenieurteam von Matsuura beschloss daraufhin, die Produktion mehrerer Spindelgehäuse auf dieselbe FMS-Linie zu verlagern, um die Effizienz zu steigern. Im ersten Arbeitsgang legt der Roboter das Teil in die erste Vorrichtung und zieht die Schrauber Schwenkspanner an, um Gewindebohrungen auf der Unterseite anzubringen. Im zweiten Arbeitsgang wird das Spindelgehäuse manuell auf der 2. Vorrichtung mit Spannbolzenbefestigt und in den Rüstplatz eingefahren. Die zweite Vorrichtung wird vom Roboter zur Maschinenpalette befördert und mit Schrauber Zugspanner auf der Palette befestigt, um die oberen und seitlichen Flächen zu bearbeiten.

Matsuura hat nicht nur eine erhebliche Produktionssteigerung durch die robotergestützte Spannvorrichtung erreicht, sondern auch die effiziente Bearbeitung einer Vielzahl von Werkstücken auf derselben Linie durch den Einsatz von Schrauber Zugspanner als Universalspannvorrichtung ermöglicht. Die Bediener sind nun in der Lage, mehr wertschöpfende Aufgaben zu erledigen, indem sie einfache Werkstück- und Vorrichtungswechsel von Robotern durchführen lassen. Sie schätzen auch, dass die mechanische Konstruktion der Schrauberspanner von Imao im Vergleich zu hydraulischen Vorrichtungen die Konstruktion und Wartung der Vorrichtungen vereinfacht und zudem kostengünstig ist.

PRODUKTVARIATIONEN

in Deutschland

gelagert

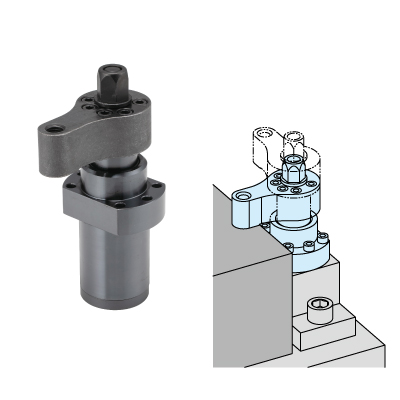

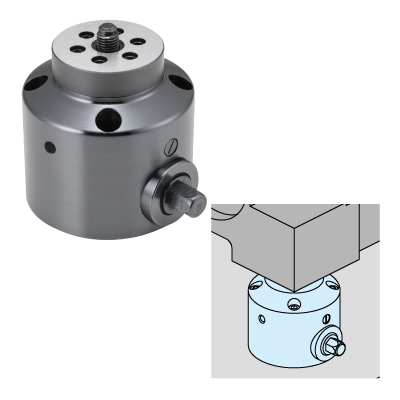

PTSW3 Neu

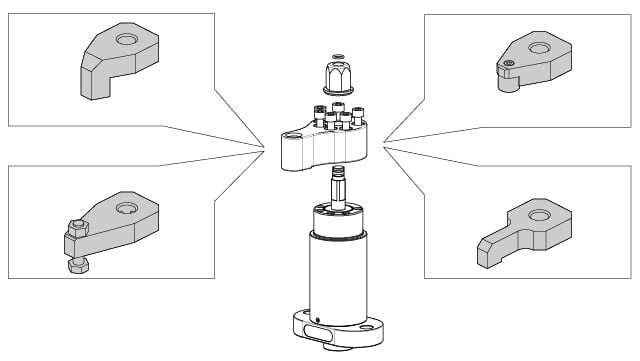

SCHRAUBER SCHWENKSPANNER

- Spannarm schwenkt formschlüssig entlang der inneren Spiralnut

- Sorgen Sie für starre Spannen durch Einbettung in die Platte

- Kann mit einem kundenspezifischen Spannarm verwendet werden

in Deutschland

gelagert

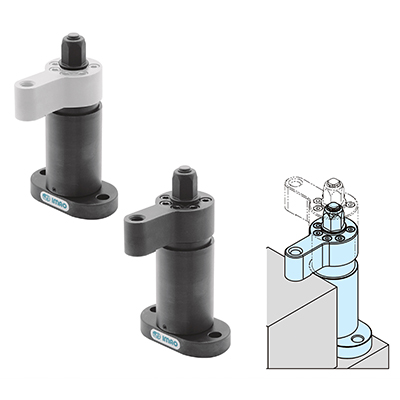

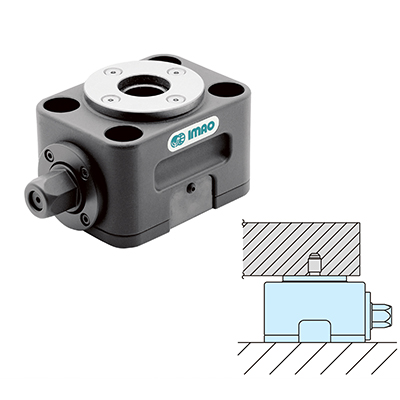

PTSW2

SCHRAUBER SCHWENKSPANNER

- Spannarm schwenkt formschlüssig entlang der inneren Spiralnut

- Flanschdesign ermöglicht einfache Montage auf Platten

- Kann mit einem kundenspezifischen Spannarm verwendet werden

in Deutschland

gelagert

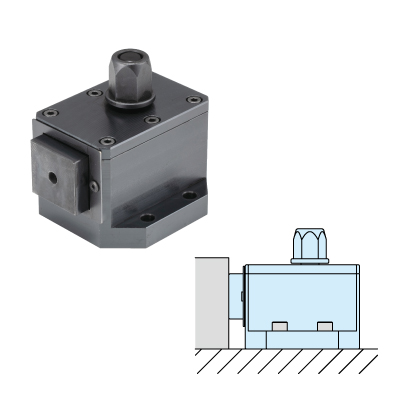

PTSC1 Neu

SCHRAUBER SEITENSPANNER

- Sechskantkopf an der Oberseite ermöglicht einfachen Zugang zu den Schrauber

- Der Kiefer bewegt sich positiv vor und zurück

- Greifer können an der Backe montiert werden

in Deutschland

gelagert

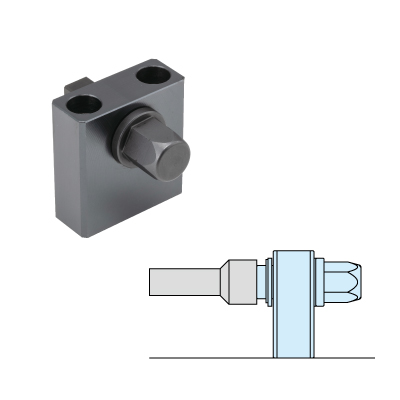

PTPD1 Neu

SCHRAUBER ZUGSPANNER

- Werkstück direkt spannen durch Einziehen der Gewindebohrung am Werkstück mit dem integrierten Spannbolzen

- Der Spannbolzen zieht sich in den Körper zurück, wenn das Werkstück belastet wird

- Anwendbar für M12/M16-Gewindebohrungen (andere Größen auf Anfrage erhältlich)

in Deutschland

gelagert

PTPD

SCHRAUBER ZUGSPANNER

- Spannen Sie das Werkstück, indem Sie die Spannbolzen am Werkstück nach unten ziehen

- Ermöglicht einfaches Be- und Entladen der Werkstücke durch Roboter, da die Spannbolzen als Führung dienen

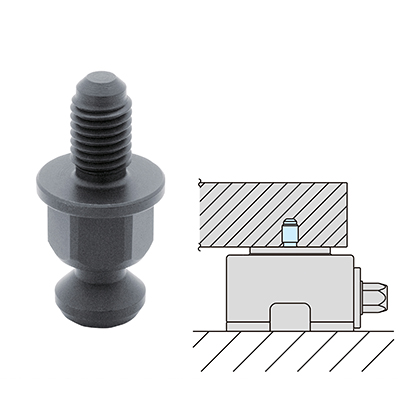

PTPD-M

SPANNBOLZEN

in Deutschland

gelagert

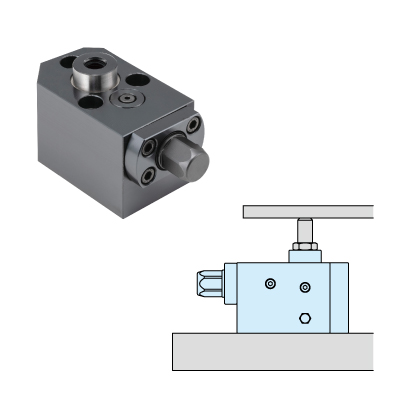

PTNS1 Neu

SCHRAUBER WERKSTÜCK ABSTÜTZELEMENTE

- Verhindern von Vibrationen und Durchbiegung des Werkstücks durch den Betrieb des Schraubers

- Stützspitzen können auf den Kolben montiert werden

in Deutschland

gelagert

PTRC1 Neu

ERWEITERUNGSEINHEITEN

- Geeignet für die Bedienung von Schrauber Zugspanner und Werkstück Abstützelemente aus der Ferne

Das Könnte Ihnen Auch Gefallen

Pneumatische Spanner

Pneumatische Spanner mit Kompakte Größe und hohe Spannkraft

Mehr erfahren über Pneumatische Spanner

Pneumatische Flex Positionier und Spannsystem

Positionierbefestigungen für den Maschinenwechsel

Mehr erfahren über Pneumatische Flex Positionier und Spannsystem